Formteilfertigung | weg

von der Standardware

Formteilfertigung

Die Vulkanisationsformen werden aus Werkzeugstahl hergestellt. Ihre Formnester sind gehärtet, da diese Teile einem großen Verschleiß durch die heiße Gummimischung ausgesetzt sind. Die Anzahl der Formnester ist abhängig von der zu fertigenden Losgröße, der Geometrie der Produkte, der Größe des Formteils und der Aufspannfläche der Pressform. Ähnlich wie bei der Rahmenfertigung wird die Gummimischung in die Formen gespritzt und mit Druck und Hitze vulkanisiert.

Bei Formteilen sollte speziell darauf geachtet werden, dass sie „entformbar“ sind. Auf Hinterschnitte sowie scharfe Kanten und Ecken ist zu verzichten. Wie die Radien und Wandstärken auszubilden sind, wird vom Werkstoff bestimmt. Grundsätzlich ist es jedoch möglich, jegliche Formen herzustellen.

Spritzgießverfahren

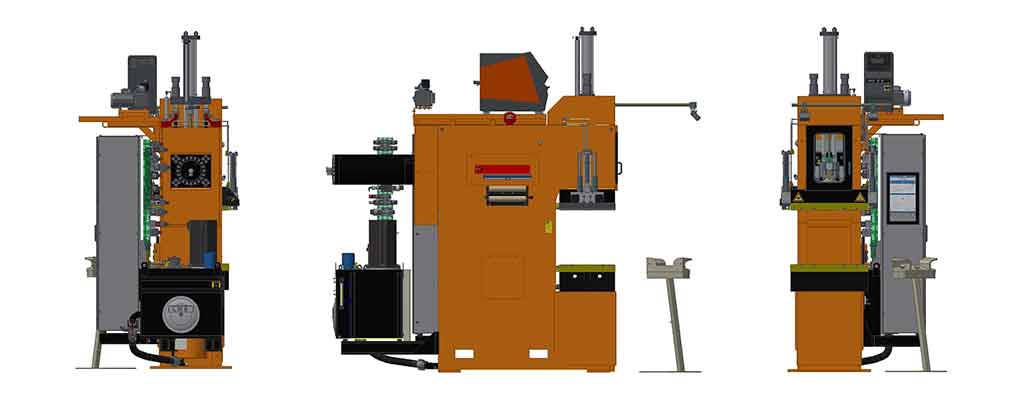

In unserem Maschinenpark befindet sich seit 2021 eine neue vollhydraulische unten schließende Spritzgießmaschine zur Verarbeitung von Gummi. Mit einer Schließkraft von 1000kN (100to) und einem Aufspannmaß von 500x400mm ist ein Einspritzvolumen von 1000cm³ mit 2200 bar Einspritzdruck möglich. Servohydrauliksysteme sparen nicht nur Energie, sondern bieten dem Anwender vielfältige Vorteile. Präzision und Dynamik in den Fahrbewegungen, sowie eine deutlich reduzierte Lärmemission sind wichtige Merkmale. Darüber hinaus reduziert sich in den meisten Fällen die verwendete Ölmenge und es wird keine zusätzliche Ölkühlung mehr benötigt.

Was heißt das für Sie als Kunden?

Das EFE-Spritzsystem eröffnet neue, wirtschaftlichere Möglichkeiten der Formteilfertigung. So kann bei einer unveränderten Maschinengröße ein erhöhter Maschinenausstoß erzielt werden. Produktionsaufträge werden in kürzerer Zeit mit reduziertem Energieaufwand abgearbeitet. Durch automatische Prozessdatenerfassung ist es möglich, besonders bei Formteilen mit größeren Wandstärken, Heizzeitverkürzungen von 30 bis 50 % gegenüber der konventionellen Produktionsweise zu erzielen. Folglich erhöht sich auch der Teileausstoß pro Stunde.