Extrusion | Formgebung

mit Wärme und Druck

Von der Geometrie zum Profil extrudiert

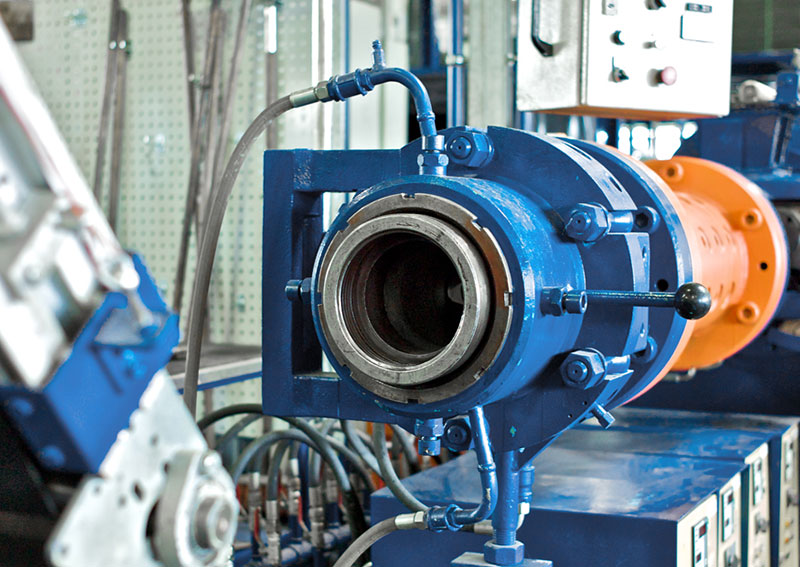

Der Extruder besteht hauptsächlich aus einem Zylinder, in welchem sich eine rotierende Schnecke dreht. Der Zylinder ist heiz- bzw. kühlbar. Die Elastomermischung wird als Streifen oder Granulat dem Extruder zugeführt. Die rotierende Schnecke homogenisiert die Materialien und fördert die Gummimasse im Zylinder nach vorn bis zum Profilwerkzeug. Durch die erhöhte Temperatur wird die Viskosität herabgesetzt und der Massedruck erhöht. Dadurch kann die Formgebung des Materials durch das Werkzeug erfolgen. Mittels einer Temperiereinrichtung werden die Temperaturen in den verschiedenen Zonen im Extruder konstant gehalten. Bevor das Profil in das Heizsystem gelangt, ist es verformbar.

Unsere Extrusionsanlagen

In zwei großen Hallen mit rund 8000qm Fläche befinden sich zehn Extrusionsanlagen zur Produktion hochwertiger Elastomerprofile. Mit Schneckendurchmessern von 90 bis 150 mm sind Geometrien mit kleinen als auch großen Querschnittsflächen umsetzbar. Ein Teil der Extrusionslinien besitzt ein integriertes Salzbad und der andere Teil einen Mikrowellen- oder Heißluftkanal zur kontinuierlichen Vulkanisation der Profile. Einige unseren Anlagen sind zusätzlich mit einem Coextruder ausgestattet, um verschiedene Materialverbindungen in einem Arbeitsgang zu ermöglichen.

"Unsere modernen und leistungsstarken Extrusionsanlagen bieten ein Höchstmaß an Flexibilität und Individualität bei der Produktion von Dichtungsprofilen."

Mirko Voigt, Vorarbeiter Extrusion

Querschnittsprüfung

Während der Fertigung werden die Profile online vermessen. Dazu werden momentan Geräte mit Laserstrahlen verwendet. Die betriebliche Selbstprüfung der Profilquerschnitte erfolgt durch das Anlagenpersonal optisch. Hierbei wird der Profilquerschnitt mit der Vorgabezeichnung über eine 10:1 oder 5:1 Projektion (abhängig vom Profilquerschnitt) verglichen und beurteilt.